Oleme kogunud siia vastused küsimustele, millele meil ikka ja jälle vastata tuleb.

1) Maskivabastusi on vaja vähendada. Miks? Kui palju?

See on töö, mille saame Teie eest ära teha, kui selleks meile kirjaliku nõusoleku annate.

Liiga suured maskiavad põhjustavad probleeme hilisemas jooteprotsessis. Ülemääraste maskivabastuste puhul on oht niinimetatud jootesildade tekkeks metalliseeritud alade/platside/radade vahel, mis omakorda tekitavad soovimatuid ühendusi või lühiseid.

Ei ole kindlat arvväärtust, kui suured või väikesed täpselt peaksid maskivabastused olema. Siin läheneme asjale juhtumipõhiselt ning mõnikord võib juhtuda, et teatud kohtades tuleb maskivabastust hoopis suurendada. Teeme seda nii vähe kui võimalik, aga nii palju kui tarvis, võttes seejuures appi teadmised, mis oleme saanud 20-aastasest kogemusest trükkplaatide valmistamisel.

Maskivabastusi on vaja korrigeerida:

Maskivabastused on korrektsed:

2) Topograafia tasakaalustamine

Mida ühtlasemalt jaguneb vask plaadil, seda ühtlasemalt toimivad elektrokeemilised protsessid plaadi valmistamisel ja seda ideaalilähedasem on tulemus. Tasakaalustatud topograafia tähendab võimalikult ühtlaselt jaotatud vaske. Seda hinnatakse nii plaadi ühe pinna ulatuses või ka üla- ja alapooli omavahel võrreldes. Kui suur maa-ala on plaadi ühes servas või ülapoolel ja vaid mõned kitsad rajakesed vastasnurgas või alapoolel, siis kitsad rajad saavad galvaniseerimisprotsessis ülemääraselt vasetatud. Tasakaalustamata topograafia tõttu võib vasepaksus plaadil erineda kuni kaks korda. Halvimal juhul võib toimuda juhtmete, platside või maa-alade liitumine. Metallikihi paksuse suured erinevused trükkplaadil muutuvad häirivaks ka siis, kui oluline on täpne lainetakistus.

Võimalikud lahendused:

1) Kui võimalik, lisa vaske hõredasse piirkonda v hõredalt täidetud poolele.

2) Kui plaadid on paneelis, luba meil raamide metalliseerimist.

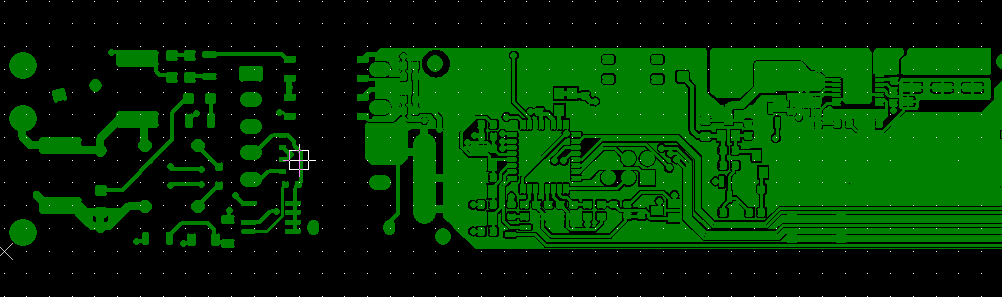

Vt näidist:

Rohelisega on märgitud vasealad. Märka väga suurt erinevust plaadi vasaku ja parema poole vahel!

Ülal – tasakaalustatud topograafia. Märka lisatud vaseplatse allservas ja siin-seal mujalgi!

All – tasakaalustamata topograafia. Märka ebavõrdsust peente juhtmete ja ridastikku platside vahel, aga ka suuri tühje alasid!

3) Frees lõikab vaske. Mis kahju see teeb?

Sõltuvalt sellest, kui palju ja kus freesitee metalliseeritud alasid riivab või nendega lõikub, võib tegu olla nii kosmeetilise probleemi kui põhimõttelise veaga.

Freesist riivatud vaseservad tõusevad mingil määral kõrgemale ja tekivad „krassid” või „kraad” – kerge ebaühtlus lõikeservas. See võib tekitada probleeme juhul, kui plaat on ette nähtud jootmiseks automaatses jooteseadmes, kus plaat läheb siinide vahele ja kraad võib takistada plaadi liikumist siinidesse või pastastensiili täpset ja tihedat asetumist plaadile.

Alati, kui selline probleem esineb, anname sellest Teile teada ja soovitame võimalusel disaini parandada. Kui olete oma disainis kindel ja annate meile vastava kirjaliku korralduse, valmistame plaadi ka vastava paranduseta.

4) Oht maskitasku tekkeks. Mis see on ja mis kahju teha võib?

Maskitasku tähendab olukorda, kus läbiviigu üks ots on maskiga kaetud, teine lahtine. Nii tekib ühest otsast suletud „tasku”.

Trükkplaadi valmistamisel toimub mitmeid plaadi järjestikku töötlemisi erinevate kemikaalide lahustega ning on väga tõenäoline, et lahuste väljapesemine sellisest taskust ei õnnestu täielikult. Ainete jäägid seesuguses taskus võivad tekitada probleeme mistahes töötlusprotsessis ning lõppeks kannatab pinnakatte kvaliteet. Seetõttu disainige arukalt ja vältige maskitaskuid.

Pildil maskitasku.

5) “Plaadil on resistitasku”? Mis see on ja mille poolest on ohtlik?

Trükkplaadi valmistamisel kaetakse foolium valgustundliku resistiga, mis hilisema töötluse käigus eemaldatakse.

Resisti ilmutamisel valgust saanud resist kõveneb ja katab selle osa fooliumist, mis peab söövitamisel säilima. Järgneb kõvenemata resisti eemaldamine ja mittevajalik vask söövitatakse.

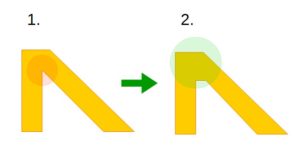

Kui plaadi disainis on kasutatud teravaid nurki või elemendid korralikult ühendamata jäänud, on risk, et resist ei eemaldu kitsastest nurkadest ja vahedest täielikult. Lahtine resist võib hilisemates töötlusetappides lahti tulla ja ilmneda plaadil võõrkehana, samuti jääb ülearuse resisti alla soovimatu vask, mis plaadi töös võib tuua soovimatuid tagajärgi. Et seda vältida, ei võta me töösse plaate, millel on oht resistitasku tekkeks, vaid palume kliendil oma plaadi disain üle vaadata, pidades silmas, et ei oleks teravnurki ja korralikult ühendamata jäänud elemente.

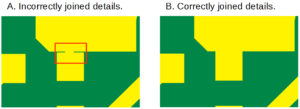

Allpool on skemaatiline pilt tüüpilisest resistitaskust, mis tekib elementide mittekorrektsel ühendamisel. Vt kitsad ribad punases kastis vasakpoolsel joonisel, parempoolsel on sama koht korrastatud:

6) Miks üksikutel plaatidel või paneelidel peavad olema ümardatud nurgad?

Turvalise transpordi ja ladustamise ülal pidamiseks kõik meie plaadid on pakitud õhukindla antistaatilise mullikilega. Et paki käsitluses plaadid ei torgiks kile sisse auke, on nende nurgad ümardatud.

Juhul kui te soovite plaate teravate nurkadega, võite tellida need paneelis (V-lõike ja raamiga). Teine võimalus on lisada V-lõikega eraldatud vähemalt 5mm raam plaadi mõlemale poole.

7) Puurimissügavuse piirang

Brandner Electronics’is suhe puurimissügavuse ja puuri läbimõõdu vahel on 1:16. See tähendab, et ei ole võimalik puurida läbivavasid, mis on sügavamad, kui 16x puuri läbimõõt. Erand reeglist on 0,1mm puuride kohal, mille suhe on 1:12 (Võib puurida 1,2mm).

Pimedate avade kohal on tähtis jälgida, et puuri läbimõõdu ja augu sügavuse suhe ei ületa 1:1. Puurimissügavus ei tohi ületada puuri läbimõõtu. Palun pidage plaadi disainimisel seda detaili meeles.